ライプツィヒ工場での生産開始から7年で20万台に到達!

BMWのピュアEV、「i3」は発売から約7年が経過した現在でも高い人気を維持している。BMWグループのライプツィヒ工場ではこのほど、20万台目の「BMW i3」がいつものように音もなく生産ラインを後にした。フルード・ブラック・メタリック塗装仕上げにBMW iブルーのアクセントがあしらわれたこの記念すべきBMW i3sは、ライプツィヒのBMWディーラーからザクセン州の顧客に納車される予定という。

i3および高性能版の「i3s」は、ライプツィヒの専用生産ラインから全世界の市場向けに生産されている。2013年にi3の生産を開始した同工場は、持続可能なモビリティのパイオニアであると同時に持続可能なモビリティの中心地となっている。

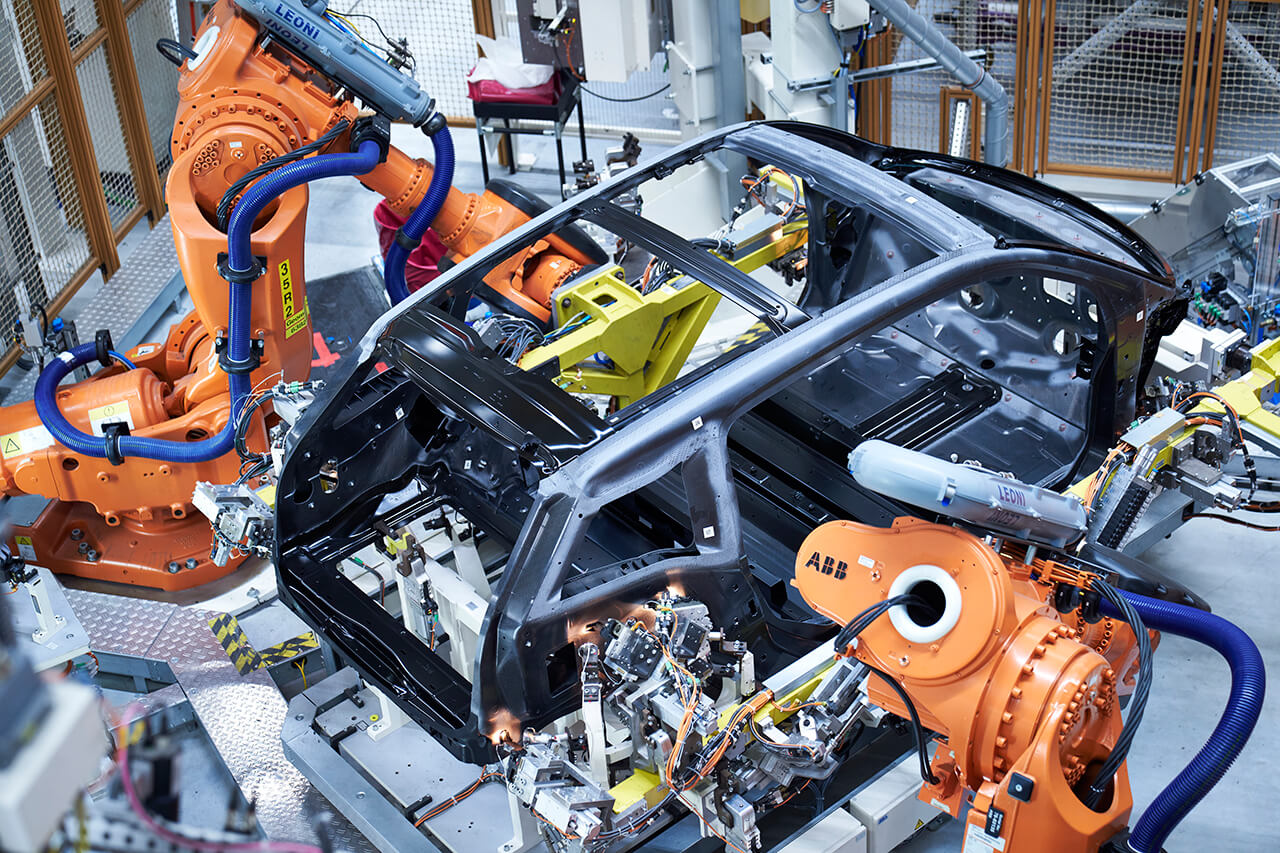

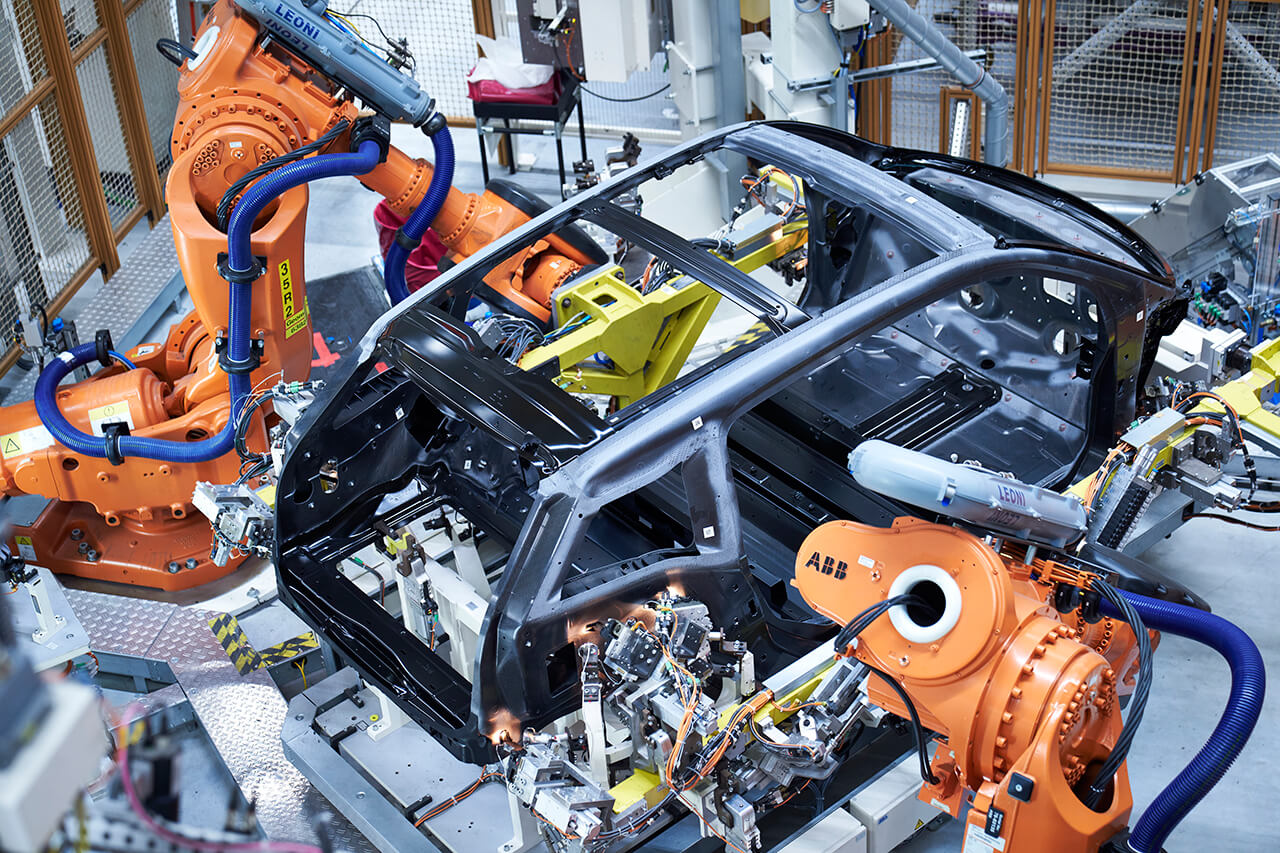

i3はBMWグループが初めて発売した量産ピュアEVで、初めてカーボンファイバー強化プラスチック(CFRP)製のパッセンジャーセルを採用したモデル。この「ライフ・モジュール」と呼ばれるCFRP製セルは、当初からエレクトロモビリティのためにデザインされたBMW iモデル特有の車両構造の一部で、ライプツィヒでカーボン・ファイバー・スクリム(織布)から成形。最先端の製造工程の採用により、ライプツィヒ工場におけるi3のボディ製造および組み立てに要する時間は従来の自動車と比べて約半分で済むようになった。

i3の成功と開発および製造でBMWが得た経験は、エレクトロモビリティと軽量構造の分野に大いなる進歩をもたらした。i3sのドライブトレインは現在、MINIクーパーSEにも供給されている。さらに、高電圧バッテリー・ユニットの総エネルギー量は、サイズを変えることなく当初の22.6kWhから42.2kWhへとほぼ倍増。i3の航続距離は、285kmから310kmに増加した。

また、第5世代のBMW eドライブテクノロジーは、すでに量産の準備が整っている。この技術は、BMWグループのテクノロジー・フラッグシップとなる「BMW iNEXT」に導入されており、2021年以降にディンゴルフィン工場で生産される予定。さらに、ハイテク素材のCFRPはたとえばBMW7シリーズのインテリジェント軽量構造にも提供されている。

将来的には、供給されたリチウムイオン電池を高度に自動化されたプロセスにより標準化されたモジュールへと組み立て、車両との接続部、コントロール・ユニット、冷却ユニットと共に各モデル専用のアルミニウム製ハウジングに組み付けられる。ライプツィヒのバッテリー・モジュール生産工程では、2022年までに150名以上の従業員が働くようになる予定である。

i3は、いまやこのセグメントで最も多く売れているプレミアムEVに成長。都市部におけるローカル・エミッション・フリー・ドライビングや自宅と会社や学校を行き来する通勤・通学のシンボルとなっている。

i3は純粋に電気だけで走るというだけでなく、サステイナビリティを強調する存在でもある。そのルーフは、ライプツィヒ工場でリサイクルされたCFRPを使用。塗装に必要なエネルギーは従来の方法よりも75%少なく、水の使用量も70%削減されている。また、熱可塑性プラスチック製のエクステリアパーツに使用される材料の25%は、再生可能な資源からリサイクルされたものか再生可能な資源を使って製造されている。

さらに、インテリアパーツにも再生可能な原材料と再生された材料が高い割合で使用。ライプツィヒ工場では、i3を製造する際に「100%CO2ニュートラル」を実現しており、生産に必要な電力は工場敷地内に設置された風力タービンから供給されている。